KBDM刀具的调整过程非常容易-在可能情况下尽量使用光学测量装置,同时请勿过度锁紧!

曾经更换过内燃发动机密封垫片的维修工都知道,缸盖和缸体有光滑、平整的表面对于其正常的运转是非常必要的。汽车制造商对此更加清楚,他们竭力追求可控的,可预测的表面精度等级,以及更高的生产率;同时在加工每个零件的过程中,还追求刀具寿命的最大化,以及最低的工装成本。

很多机械师可能会想,这有什么大不了的?铝材料是一种最容易加工的材料。当然,在说到常见的6061-T6材料时,这种说法非常正确,但在说到汽车行业的铝合金材料时,这种说法就完全错误了。举例而言,319牌号和390牌号的材料可以容易地铸造成各种复杂形状,从而用于生产缸体、活塞、缸头、皮带轮,以及其他类似的零件,但因这些材料的硅含量很高(比6061材料高20-30),它们就像砂岩一样难加工。

幸运的是,对于这些加工磨蚀性金属材料的机械师而言,他们拥有比硬质合金刀具更好的替代产品,这种替代刀具可加工出镜面一样的精度,并且单位切削刃可加工数万个零件。

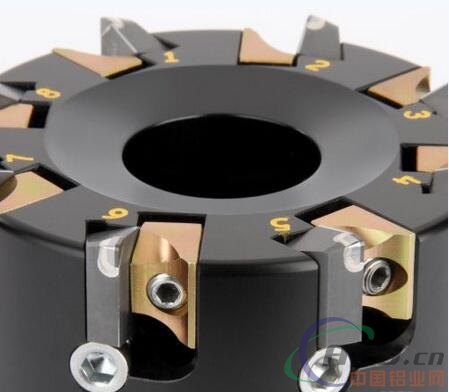

2-3μmRa的粗糙度很容易实现,刀具寿命达到40,000件缸体、缸盖,以及其他汽车零件也同样容易,肯纳金属公司的资深产品经理(可转位铣刀)TimMarshall这样说到。这种新型面铣刀采用密齿铝制刀体,楔块夹持以及可调式设计。同时提供多种多晶金刚石(PCD)刀片,从用于轻型精加工的单刃刀片到整面修光刃,标准型刀夹刀片,以及用于重型粗加工和方肩铣削的1/2in.(12.7mm)的轴向加工刀具。

他提到的是肯纳金属公司最新推出的KBDMPCD端面铣削刀具。KBDM刀具是为大批量加工应用而设计的,库存标准型产品型号为2.5-8.0in.(63-200mm),Marshall同时也提到公司加工定制产品的能力。我们可以提供直径达21.5in.(550mm)型号的定制产品。客户因此可以加工大型零件,只需一次走刀即可完成操作。我们还提供整体刀杆、HSK刀柄、左旋刀具、特殊刃口处理,以及特殊刀尖等选配方案。

KBDM不仅仅拥有完善的刀体设计。因为汽车制造商经常加工他们自己生产的专利铝合金材料,肯纳金属公司还开发了两种PCD材质刀片作为补充:KD1400采用金刚石小晶粒设计,具有卓越的抗崩刃和耐磨损性能;KD1425采用金刚石大晶粒设计,因此具有卓越的耐磨损和热稳定性能,但在抗崩刃性能方面表现略逊。两种材质都可采用极高的切削参数-取决与合金材料和刀具总成的刚性;肯纳金属公司建议将初始切削速度设置为3280ft/min(1000m/min),每齿进给率设置为.004in.(0.01mm),尽管可以显著提高这两个参数。

一家大型机床制造商为我们进行了切削测试,与几种竞争性产品进行了对比,Marshall这样说到。我们使用了一个24齿,直径为6.0in.(150mm)的面铣刀,径向吃刀量为80%,轴向切深为1mm,进给率为0.006in.IPT(0.15mm)切削速度为9600ft/min(2926m/min)。转速为6112rpm,工作台进给率为880IPM(22,350mm)。加工速度非常快。即使在这样快速的情况下,KBDM还是加工出了14.7Ra的表面粗糙度,比其它刀具提高了好几个点。

Marshall建议在安装前对KBDM进行预设,可以使用一个光学或视频测量装置。在调整螺钉和锁紧螺钉部位,及刀窝的楔块侧面应施加少量润滑油脂。转动轴向调整螺钉,直至刀片位于最终设置高度.0004-0.0006in.(0.010-0.015mm)以下位置,然后使用31in/lb(3.5Nm)扭矩拧紧锁紧螺钉。-请勿过度拧紧-然后将每个刀片调整至其最终高度位置。如果使用修光刃,可以将其设置为比其他刀片高出0.0006-0.0008in.(0.015-0.020mm)的位置。

设置过程非常简单,Marshall说到。可以很容易的调整至两三微米的精度范围内。这是成功完成端面铣削加工的关键之一,不仅仅是为了在高速主轴上有正确的平衡设置,这种操作还可实现预期的粗糙度-当你在对缸体或缸盖的结合面进行精加工时,这两点都非常关键。

多种规格的KBDMPCD刀片可提供,用以满足不同切深需求。此处显示的是适合精加工的小型PCD焊刃刀片。

库存KBDM标准型产品的型号范围为2.5-8.0in.(63-200mm),还可提供直径达21.5in.(550mm)的定制产品。

肯纳金属公司作为全球工业技术的领导者,在过去超过七十五年的时间里一直奋战在先进材料的创新前沿,我们通过应用最先进的材料科学、刀具和高耐磨解决方案,来帮助客户提高生产率。我们的客户遍及航空工业、筑路与采矿、能源、通用机械加工和交通等领域,肯纳金属能帮助他们实现高效的精密制造。我们在全球60多个国家有近11000名员工,他们每一天都在倾尽全力让我们的客户保持竞争优势。肯纳金属在2016财政年的营收超过21亿美金。